低成本、高效率地制造航天用CFRP Anisogrid结构

CIRA采用获得专利的平行缠绕工艺以及干纤维、硅胶模具和树脂灌注方法制造了轻量化的重载太空部件,减少了人工劳动。

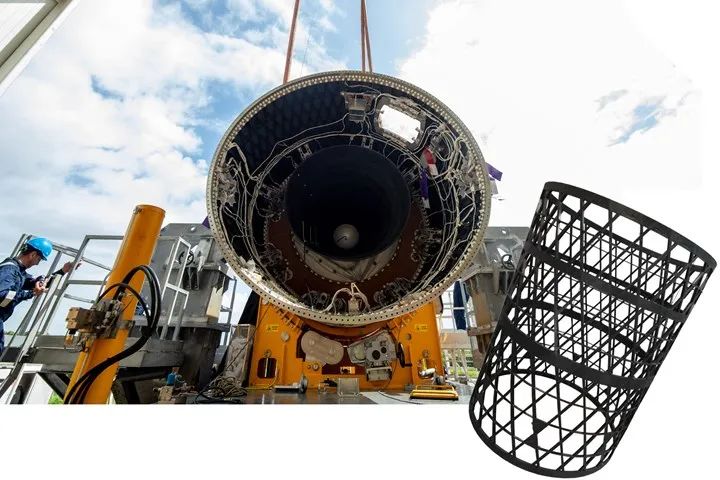

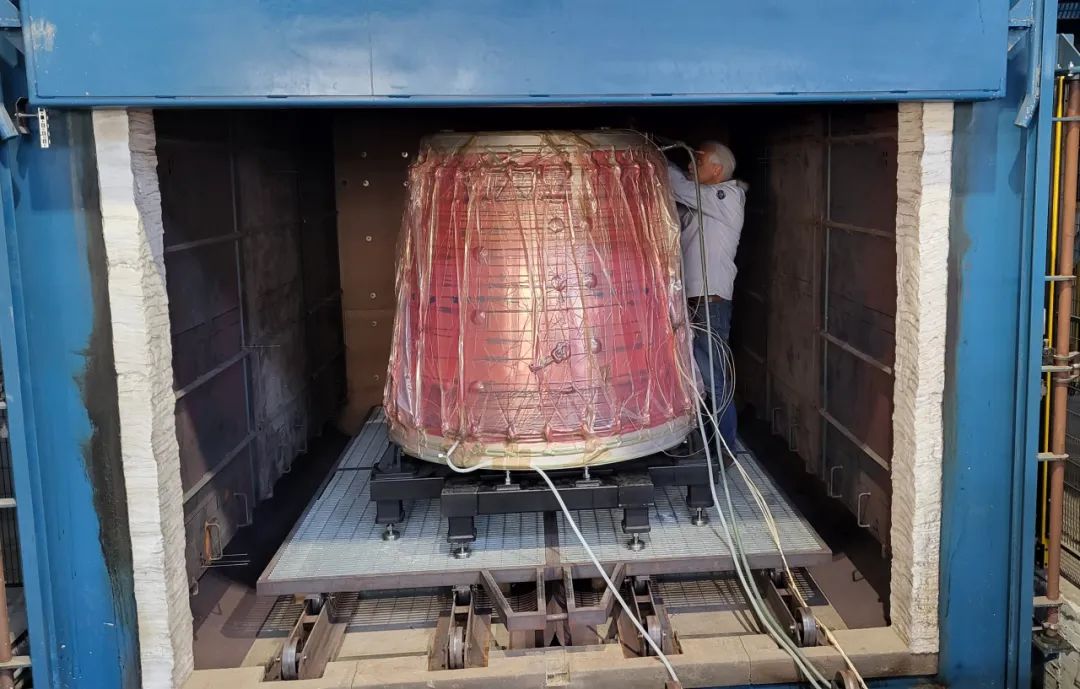

用机器人缠绕干碳纤维的方法制造的中型卫星用中心管和 Vega-C 2/3级间,据说是欧洲航天局(ESA)任务中第一个树脂灌注的发射器结构(图片来源:CIRA 和 ESA)

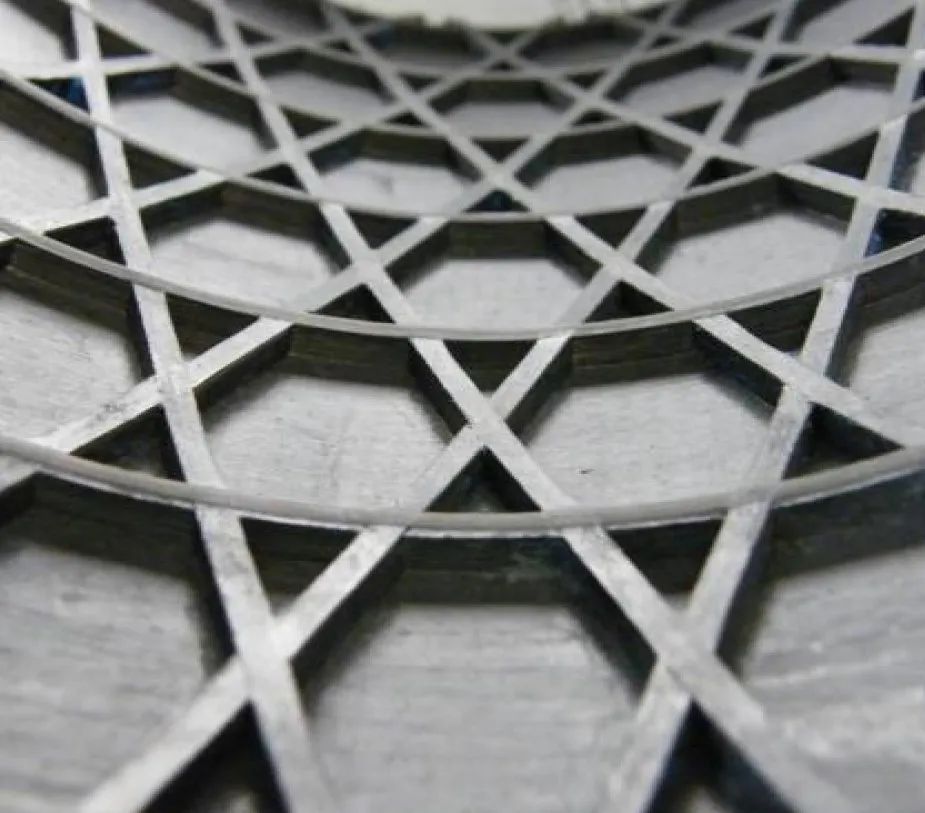

碳纤维增强聚合物(CFRP)的Anisogrid网壳是最有效的设计之一,能最大程度地减轻航天器重载结构的质量。它们由相交环和螺旋肋(有或没有薄的外蒙皮)的规则图案构成,提供了面内(膜)和面外(弯曲)刚度,对于防止在高压载荷下产生屈曲至关重要。相比之下,均匀的多层壳结构只提供面内刚度,而弯曲性能则较差。这就是为什么这种壳体通常要用额外的结构元件(如纵梁)来支撑,或使用夹层结构来提高刚度,而这又增加了重量、复杂性和成本。

自1980年代以来,CFRP的Anisogrids结构一直是采用湿纤维缠绕工艺来制造,而自1990年代以来,一直采用自动化的预浸料铺放技术。然而,湿法缠绕,这种采用液态树脂的开放性工艺却缺乏工艺控制,不能精确控制预浸料中的树脂含量,同时,铺放预浸带还会在节点处产生堆积和纤维变形,需要虚拟的螺旋图案在相邻的环之间移动。一种解决方案是切断环与选定节点之间的丝束(NLR在ACASIAS项目中使用后者来生成正交网格),但这还会中断载荷路径,降低强度并增加质量。

在过去的20年里,Centro Italiano Ricerche Aerospaziali(以下简称CIRA,意大利卡普阿)优化了其CFRP网格结构的设计和制造方法,包括对预浸料和湿法缠绕进行了优化,以及改进了设计分析方法。到2009年,该公司的平行缠绕技术已获得专利,该技术使用干纤维进行缠绕,然后灌注树脂,结果可获得一个交织的Anisogrid结构而无需切割连续纤维丝束,也无需采用虚拟的螺旋图案。

CIRA开发的这项工艺精准、极为高效且可扩展,适于形成极薄到极厚的肋(横截面为4-400mm2)。Avio(意大利 Colleferro)已采用这项技术为2022年首飞的Vega-C太空发射器制造了2/3级间。自此,CIRA进一步验证了其方法的可扩展性,生产了用于卫星的大型中心管和长的仪器吊杆,以及用于发射器的锥形载荷适配器。

平行缠绕

“过去几十年来已推出了制造交错网格结构的诸多方法。”CIRA的复合材料原型实验室负责人Felice De Nicola 博士说道,“我们希望生产出一种一体化的、简单且低成本的产品。我们还想通过使用树脂灌注来解决湿法缠绕和预浸料带来的问题,这是一种非常简单的技术。”

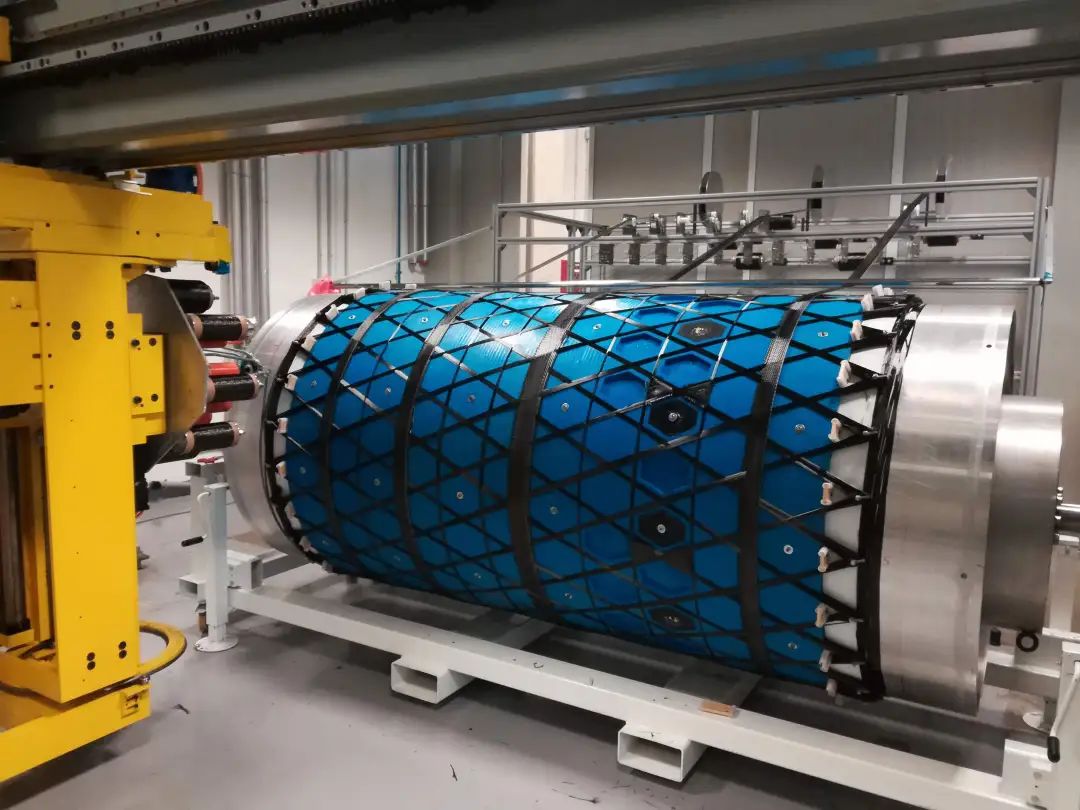

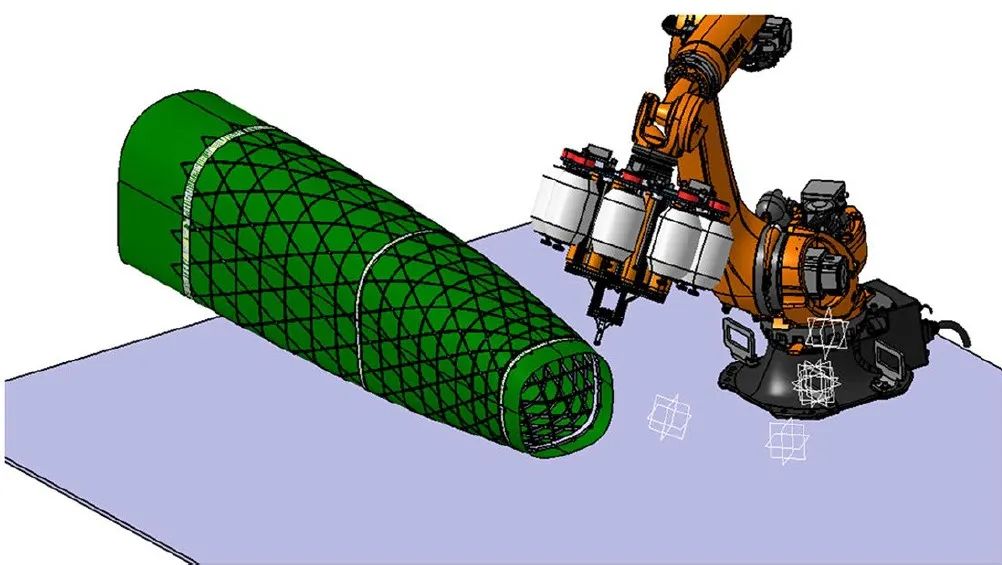

CIRA 获得专利的平行缠绕工艺是利用机器人缠绕来创建螺旋肋,同时,用纱架编结出环肋(以及用于连接的更宽的“黑环”)而无需切割丝束或使用虚拟的螺旋图案,所获得的Anisogrids要比相同结构的复合材料的夹层或蒙皮-纵梁结构至少减轻了20%的质量且抗压强度更高(图片来源:CIRA 和 ESA)

CIRA采用机器人单元来创建Anisogrid的交织环和螺旋肋。结合一种被称作“平行缠绕”的专利方法,该机器人单元负责实施改进的纤维缠绕。“我们围绕销实施螺旋缠绕,同时从纱架到旋转芯轴的侧面应用环向缠绕。”De Nicola 介绍说,“因此,采用一种极为简单的设置就能交织干纤维的肋,这可以保证纤维的直线度,而且还是一个相当快的过程。”

这还避免了切割纤维丝束或使用虚拟的螺旋肋图案。“如果你只有一个沉积头,就像在纤维缠绕中的那样,那么,你就必须有额外的螺旋线才能在相邻的环状路径之间移动。”他解释说,“但是,由于我们是通过单独的机制来缠绕环,因而避免了这个问题。”

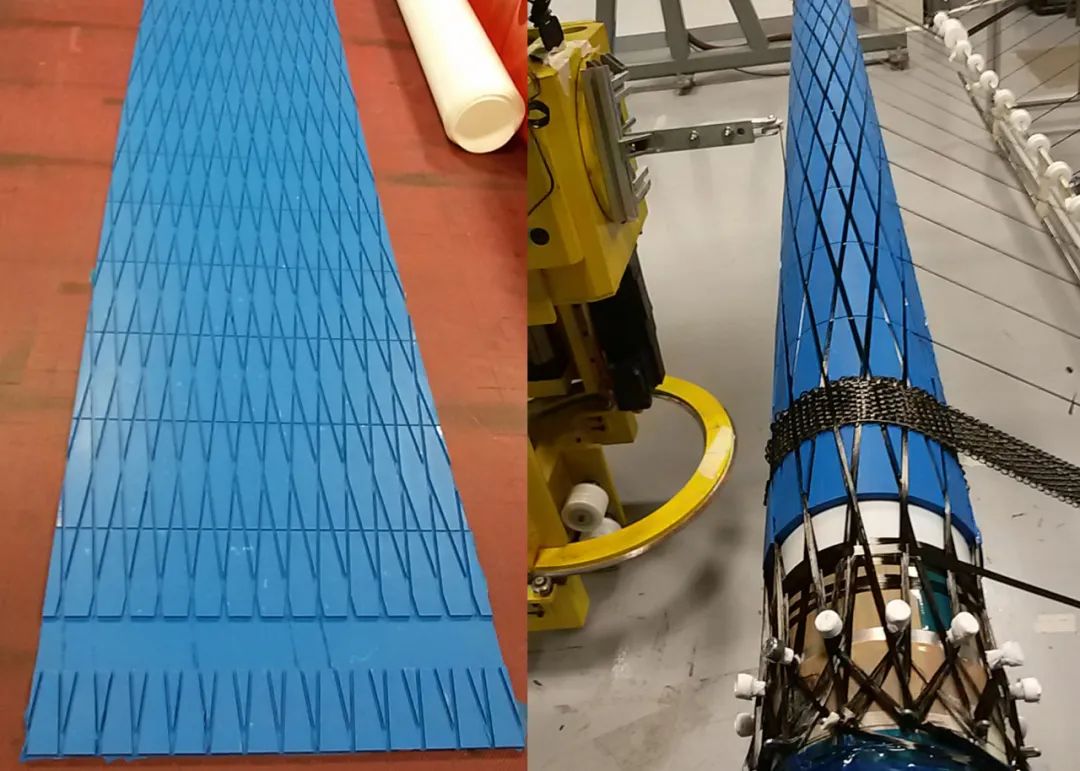

硅胶板、缠绕用金属销

De Nicola表示,在覆盖有硅胶“毯”或板的金属芯轴上进行缠绕,无需放置数百个三角形或六边形的Teflon(特氟龙)或硅胶嵌件,这是其他小组提出的一种方法。“相比之下,我们采用久经考验的技术,能够简单地生产出可重复使用的板。我们在机加工的铝模上使用液态硅胶进行浇铸,由此获得的形状提供了一个带有凹槽的板状模具,可将干纤维放入其中。” 他说道。

CIRA使用液态硅胶浇铸来制造包裹在铝芯轴上的板状模具(上),它提供了凹槽,可将干纤维缠绕到凹槽中,从而制造出此图所示的天线吊杆。利用板两端芯轴中的金属销,可以实现螺旋缠绕而无需切割纤维(图片来源:CIRA 和 ESA)

最近,该小组通过3D打印小型的模块化元件,避免了使用大型的机加工模具。“这样,模具会非常简单——它只是圆柱体的一个扇形部分。”De Nicola 说道,“然后,我们铸造多个扇形部分,并使用相同的液体硅胶将它们连接起来,形成一个圆筒状的板状模具。”他承认,对于制造一个中型结构而言,这种方法需要大约100kg的硅胶,“虽然并不便宜,但与制造和放置数百个三角形的硅胶嵌件相比,它更具成本效益。”

CIRA在螺旋缠绕中使用销也是对现有技术的适应。“长期以来,销一直被用于纤维缠绕,比如,可以在不切割纤维的情况下围绕开放式结构进行缠绕。”De Nicola 说道,“在我们的案例中,它们只是集中在肋所在之处。因此,我们只在硅胶板左右边缘的芯轴上用了少量的销。虽然这很简单,但确实为机器人的头部带来了可操作性,从而能够围绕销进行缠绕。一旦缠绕结束,灌注和固化过程也已完成,我们只需从芯轴上拧下销即可。”

材料和树脂灌注

然后,再将所获得的干的预成型件放入真空袋中并灌注树脂。“通常,我们使用的是中等模量的碳纤维,但是,针对对刚度和热膨胀性要求严格的吊臂等应用而言,我们也使用高模量的碳纤维。”De Nicola 说道。碳纤维的供应商包括:东丽(日本东京)、赫氏(美国康涅狄格州斯坦福德)和帝人(日本东京)。他表示,干纤维要比预浸料更脆弱,因此,缠绕系统必须要妥善管理好纤维,在应用过程中保持好张力而不会带来损坏。

至于树脂,CIRA 的研究员和材料专家 Gionvangiuseppe Giusto 博士解释说,需要足够低的粘度(如大约200 厘泊)才能完全浸透纤维,尤其是在肋交叉的节点处。“通常,我们更喜欢使用环氧树脂系统,但对于特定的应用,比如使用温度范围在-160-160 ℃的卫星吊杆,我们使用了氰酸酯树脂。”他说道。CIRA还使用了来自亨斯迈(美国德克萨斯州伍德兰兹)、Syensqo(前身是索尔维,英国希诺)和赫氏的树脂。“我们考察了一系列的树脂,然后根据玻璃化转变温度和工艺参数来进行选择。通常,我们是从已符合太空应用要求的树脂着手进行选择,但在某些应用中,我们提议使用一种主要用于汽车的环氧树脂。”Giusto 说道。

在灌注过程中,一种标准的分配介质促进了树脂在整个预成型件中的流动。“我们使用Airtech(美国加利福尼亚州亨廷顿海滩)市售的聚合物网格产品,它通常是为高温应用而配制的。”Giusto介绍说。

CIRA的材料和工艺专家Paola Spena表示:“树脂在纤维体积含量较低的节点之间流动得非常快,然后在节点处流速变缓,这里需要用多一点的时间来填充。虽然如此,在流动介质的帮助下,仍可以看出树脂灌注要比树脂传递模塑(RTM)成型更有优势。在RTM工艺中,需要靠压力来推动树脂向前水平流动浸润预成型件,对于大型部件而言,这可能要花费很长的时间。为了缩短时间,在RTM工艺中,通常会使用多个树脂浇注口。而在真空辅助的灌注中,流动介质不仅会加速树脂流动浸润预成型件,还有助于树脂沿Z向或厚度方向浸透,因此,我们只使用了一个树脂浇注口。”

“我们将浇注口设在结构的底部,并且知道垂直灌注对我们来说是最简单的。”Giusto 补充道,“逆重力的方向进行灌注有助于排除空气、挥发物和气泡,否则,这些物质可能会滞留。流过肋的流体前锋几乎还能集结起来,且流体的行进非常匀速,因此,我们不再使用流动模型。利用分布介质,树脂会迅速浸透肋,即使采用了相对较厚的蒙皮也是如此,比如Vega-C级间。”

“对我们来说,灌注这些Anisogrids非常容易,即使结构的高度是3-4m。”Spena说道。比如,灌注直径2m、高2.5m的卫星中心管,大约需要1h。针对该工艺,我们对预成型件进行了一些优化。显然,灌注流在通过2mm厚的蒙皮中纤维量较高之处时流速稍慢一些,但也会产生非常好的压实层压结构。”

灌注完成后,CIRA会依据树脂和部件的要求使用热压罐或加热炉来进行固化。“对于吊杆和卫星中心管结构,我们采用了非热压罐(OOA)固化方法。”De Nicola 说道,“我们的想法是,摆脱热压罐,采用更具成本效益的工艺。我们沿肋和节点区域获得了规则的截面而没有变形。”

这对于证明CIRA的方法确实可以生产出高性能的结构同时确保简单性是非常重要的。他表示:“因为我们一直在寻求效率——不仅在质量方面,还在流程方面。我们确信,Vega-C 级间是欧洲航天局项目中第一个通过灌注树脂制成的重载发射器结构。”

更低的纤维体积含量和重量,更高的抗压强度

CIRA 的方法提供了带有交织肋的完整预成型件,而肋中的纤维体积含量要低于传统航天层压结构中的纤维体积含量。“与更标准的50%以上的纤维体积含量相比,我们实现了34%-40%的纤维体积含量。”CIRA的研究员兼该技术的主要设计工程师 Giovanni Totaro 博士说道,“我们的纤维体积含量较低,因而允许使用更多的树脂,从而提高特定的压缩性能。同时,我们的质量密度约为1400kg/m3,而标准结构的质量密度是1600kg/m3。缺点是,由于纤维体积含量没有最大化,因此不能获得最大的刚度。但我们确实最大程度地提高了比抗压强度,这有助于我们在压缩载荷下实现最佳结构。”

“这强调了我们的方法在对强度和屈曲要求严格的应用中是有效的。”Totaro 说道,“此外,在碳纤维主导的纵向上,Anisogrid的单向肋展现出极低的热膨胀系数(CTE),这为在极端热条件下要求保持尺寸稳定的应用(如天线吊杆)带来了优势。”

“我们制造的Anisogrids是圆柱体和圆锥体的,承受重载时受压,因此其设计要满足屈曲要求。”De Nicola说道,“对于完全由刚度主导的设计,我们的Anisogrid结构仍然具有竞争力,但可能不是最有效的设计。”虽然如此,Totaro指出,对于同样的结构,与使用蒙皮-纵梁或夹层结构制成的复合材料结构相比,CIRA还减轻了至少20%的质量

更高效地优化Anisogrid

CIRA不仅开发了一种制造Anisogrid的更高效方法,还开发了一种更高效的设计优化方法。在Totaro的领导下,CIRA首先研究了局部面内屈曲的具体模型。“比如,这发生在圆锥形结构的较大半径中。传统的面外屈曲发生在横向或径向。面外屈曲已得到了描述,但面内屈曲只是用一种简化的方法来描述。因此,我们开发并验证了更精确的面内模型,它提供了结构效率更高的解决方案。”他解释道。

最终,他们还实现了更高效的整体设计流程。“Anisogrid结构可以使用广泛的设计配置,我们需要为特定形状(如圆柱体或圆锥体)研究所有的网格配置,并为每一种形状确定肋的最佳横截面,以最大程度地减轻网格质量而不产生局部屈曲。”Totaro 说道,“我们还必须满足整体屈曲要求以及整体的结构刚度和强度要求。”最终,该设计过程包括3个主要阶段。

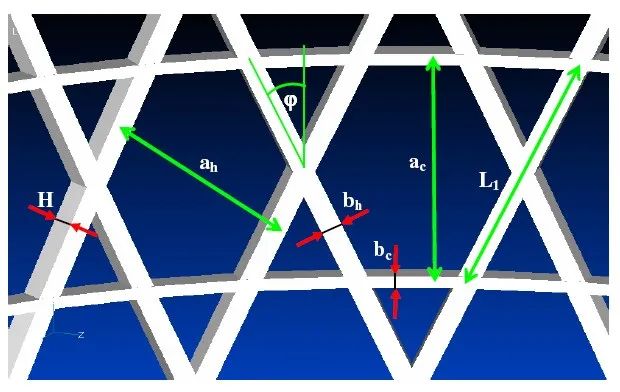

1. 参数研究。针对圆柱体或圆锥体的每一种可能的设计配置是由一定数量的、间隔规则的环和螺旋肋来定义的,同时也定义了螺旋角,这是基本的设计变量。环和螺旋肋的厚度与宽度对每一种配置作了进一步的表征。

“我们对设计配置进行了某种参数化的研究,对于每一种配置,我们都会确定最小的质量选项。”Totaro 说道,“基本上,我们开展一项大型的参数化研究来确定整个设计空间。因为在这个阶段,我们处理的不是有限元模型,而只是方程和基于梯度的优化算法,所以我们可以在几分钟内获得可能配置的整体情况。”

该分析采用的是Matlab Optimization Toolbox 软件(MathWorks,美国马萨诸塞州纳蒂克)中的约束最小化程序,目的是最大程度地减轻网格壳的质量。约束方程由解析模型表示,这些模型近似于结构的刚度属性和各种失效机制。每一种配置都得到单独优化。“然后,为Anisogrid的六边形和三角形单元系统制定特定的解析模型,这样,我们就能够识别屈曲机制并了解以前被低估的环肋的作用。”Totaro 说道,“我们还解析公式化了蒙皮的局部屈曲,它发生在六边形的局部,并沿结构传播。它还帮助确定了蒙皮层压板的最佳铺叠顺序。这些模型通常是使用Maple软件(Maplesoft,加拿大安大略省滑铁卢)制定的。”

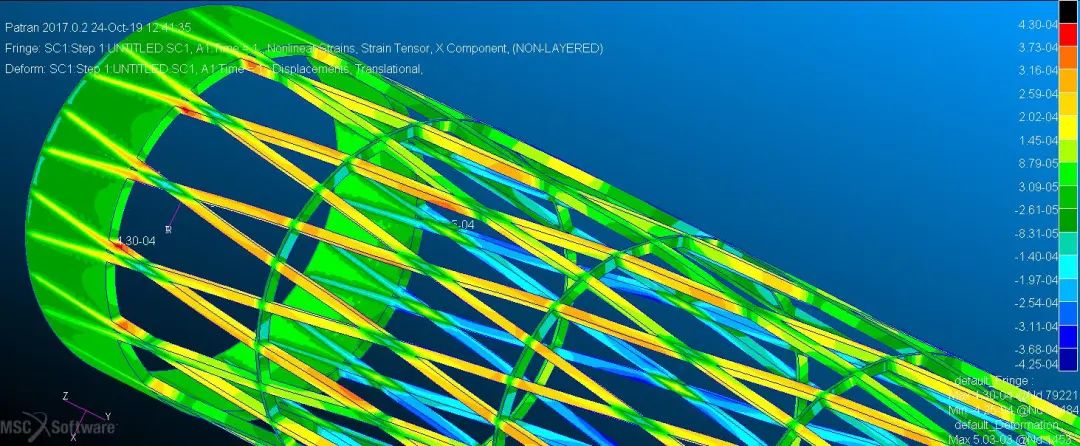

CIRA 的三阶段设计优化方法探索了Anisogrid参数(左),以向下选择最佳配置,用于开展简单的有限元分析,从而为最终的 3D CAD 应力分析输出最佳配置(右)(图片来源:CIRA 和 ESA)

2. 简单的有限元模型。一旦确定了实现最轻质量的最佳候选方案,该方案就会被转化为有限元模型,该模型由简单的一维“条形”单元(用于肋)和二维单元(用于蒙皮)组成。“这些模型可以在几分钟内自动生成,目的只是为了验证预期的刚度和强度性能是否能合理实现,并有可能用于轻松调整肋的横截面或蒙皮的铺叠顺序,最终完善该解决方案。”Totaro 说道。基于为 Nastran 求解器(可从多个供应商处获得)构建输入文件的特定例程,此过程相对较快。“然后,我们进行更精细的分析并再次向下选择。”Totaro 说道,“在确定了肋的最终构型和横截面后,该阶段即结束。”

3. 最终的三维模型。然后,将最终的设计转化为三维CAD 模型,这为工装制造和定义生产工艺(芯轴、模具、接口)以及构建最终的三维有限元模型以进行详细的应力-应变分析提供了基本的输入文件。在该阶段,最初从以前的简化版本中被排除的所有材料属性和附加结构元素都被引入到有限元模型中进行分析。

因此,通过简化下选过程,可以最大程度地减少耗时的高计算分析并快速完成,但该过程仍要考虑对Anisogrid的结构行为最为重要的性能因素。

“Totaro多年的开发帮助CIRA很好地理解了Anisogrids的分析模型。”De Nicola 说道,“而这还是一个非常快的过程。这些模型很复杂,但也采用了半解析形式,所以软件可以快速反馈初始优化结果,然后,我们就可以使用标准的有限元方法对其进行优化。从一开始,我们就努力对Anisogrid结构行为进行真正的了解,这并不常见。我们没有一个带有需要优化的普通单元的通用模型,而是拥有网格结构行为的特定知识。同样,这引导我们开发了新的设计方法,为轻量化和高效化带来了新的机会。”

脱模

De Nicola表示,对于锥形结构或大型圆柱体而言,在灌注树脂且固化后,取出芯轴通常不是问题。“我们可能难以处理像吊杆这样的细长圆柱体,这需要一个机械提取装置来移除芯轴,但通常是在不施加高载荷的情况下将其取出。对于摩擦力较高的较长结构,我们在硅胶模板与铝芯轴之间应用了特氟龙层。”

在固化过程中,铝芯轴的膨胀有助于部件固化,其在冷却过程中的收缩还有助于脱模。De Nicola介绍说,在芯轴上方的硅胶板工装有较高的热膨胀性,这在固化过程中还有助于压实材料。“我们将这种膨胀考虑进来,以便正确地确定复合材料肋的尺寸。”

部件取出后,去除剥离层,便可获得表面质量高的成品。对于无蒙皮的复合材料Anisogrids而言,去除其肋间空隙处的固化树脂膜是很容易的。“它非常薄,只有十分之几毫米厚,而且分布在整个表面上,可以在几分钟内把它切掉或敲掉。”

越来越多的应用

从大型结构到小型结构,CIRA已证明了其设计和制造方法的能力和多用性,用于 Vega-C太空发射器的直径2.4m、长2m的2/3级间就是一个关键例证。“我们用了3周时间缠绕完成了第一个 Vega-C 级间原型,然后我们与Avio合作,熟化并加快了这一过程。2018年,在成功完成测试(包括弯曲刚度评估和施加高达750t的压缩载荷)后,Avio制造了这些认证部件。”De Nicola 说道。

Vega-C于2022年首飞,但由于Zefiro电机的喷嘴出现故障,任务在第二次发射后暂停。Vega-C 计划于2024 年晚些时候恢复飞行,并在2025年实施密集的发射计划。

CIRA 还制造了一款长0.64m、直径1.4m的锥形适配器,质量仅为7kg,比CFRP参考方案要轻30%,却可以承受80t的压缩载荷。该结构的制造包括在沉积过程中将70个光纤布拉格光栅(FBG)传感器嵌入到螺旋肋中,以展示集成结构健康监测 (SHM) 和传感系统的可行性。“该系统在机械测试过程中运行得非常好,实现了对应变传感器的精确覆盖,从而可以更好地了解结构行为并验证结构的详细的有限元模型。”Totaro介绍说。

另一个应用是CIRA制造的直径1.2m、长2.7m的中型卫星中心管主结构原型,该部件不仅平衡好了刚度和强度方面的要求,还实现了低于14kg/m的比质量,这要比传统的复合材料壳体结构轻20%。

CIRA采用的机器人缠绕、树脂灌注和非热压罐固化的方法,已在越来越多的结构制造中得到了验证,包括锥形承载适配器、圆柱形空间结构以及现在用于未来航天应用的更广泛的结构(图片来源:CIRA 和 ESA)

在此部件中,平行缠绕被用来集成“黑环”——这是一种宽度较大的环肋,按两个方向缠绕的纤维为螺栓连接提供了承载强度。“这些环通常沿壳体结构的边缘引入,作为与相邻组件的法兰的接口。”Totaro 说道,“它们还被集成到需要对连接点进行局部加固的结构中。为减轻质量,我们可以灵活地集成与肋同高(径向厚度)或深度减小(如径向厚度只有一半或更小)的黑环。”

CIRA最新的范例是一个直径120mm、长1.5m的细长的CFRP Anisogrid吊杆段,用于可展开式卫星天线。其设计要求在受热状态下确保尺寸稳定性,以及具有高的刚度/重量比。CIRA 采用细肋(横截面为1.5mm×3.6mm),实现了0.5kg/m的比质量。“为了以均匀的蒙皮达到相似的质量,要求层压板仅厚1mm或更薄,这就使得实现理想的铺叠顺序以满足刚度、CTE 和强度等综合要求变得更加困难。”Totaro说道。

“由于我们使用的是干纤维而不是预浸料,因此在单向纤维路径上没有变形,在节点处也没有堆积。”De Nicola介绍说,“交织还使结构因其质量而具有极强的抗损伤性。我们更为高效的设计方法与我们的制造方法相结合,使得复合材料的Anisogrids成为更实用的方案,不仅适用于航天器,还适用于更广泛的航天应用。我们看到了我们的设计和制造方法的巨大潜力,未来,我们将继续开发更轻、更高效的复合材料结构。”

原文链接:

https://www.compositesworld.com/articles/low-cost-efficient-cfrp-anisogrid-lattice-structures-

内容翻译:苏州空天复材团队

(转自:复材网)

还没有评论,来说两句吧...